Banc d’essai : générateur de fonctions FG085 en kit à souder

05 septembre 2016

sur

sur

J’étais en train de réfléchir à la conception d’un petit générateur de fonctions lorsque je suis tombé sur cette présentation signée Elektor du FG085. Alors que j’hésitais entre construire un générateur à microcontrôleur et assembler un circuit sur plaque d’essai autour d’un 555, c’est finalement ce générateur en kit qui m’a semblé le plus rapide à construire. Il est bon marché et le nombre de composants à souder est modeste.

Au même titre que le multimètre, l’alimentation variable et l’oscilloscope, le générateur de fonctions est un instrument d’essai et de mesure indispensable à tout atelier maison ou petit laboratoire. Même un générateur qui n’offre pas toutes les fonctions d’un instrument haut de gamme est d’un usage général utile. De nos jours, un générateur à microcontrôleur est supérieur aux générateurs analogiques d’ancienne génération qui étaient souvent construits autour d’un XR2206 (circuit intégré utilisé aussi dans le « Générateur de fonctions simple » d’Elektor de 1978 que vous pouvez lire ici en français (merci Yves !) et ici en anglais). Le générateur de fonctions FG085 produit par synthèse numérique directe des signaux de 0 à 200 kHz. Les formes d’ondes comprennent les classiques sinus, rectangles, triangles, dents de scie et marches d’escalier, mais aussi des formes d’onde arbitraires programmables, autrement dit de quoi couvrir la plupart des besoins. Le tout pour seulement une cinquantaine d’euros.

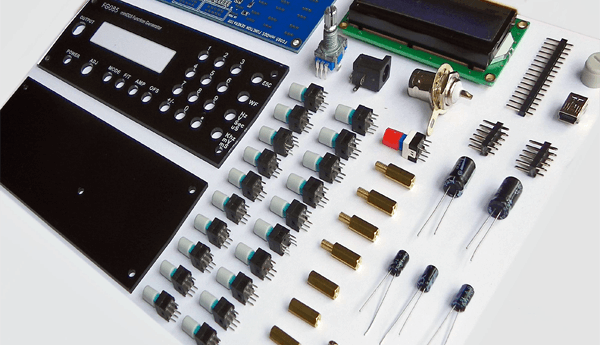

Voici le contenu du kit : un câble à fiche BNC et pinces crocodile pour le signal de sortie, un module LCD, un sachet de composants, un mini-guide de l’utilisateur, un circuit imprimé avec tous les composants SMD soudés, et deux panneaux avant et arrière pré-percés, tous deux en plastique noir. On ne le voit pas ici car le panneau est retourné, mais les fonctions des boutons de commande y sont imprimées.

Les instructions d’assemblage données par le guide sont laconiques mais les illustrations les complètent parfaitement. Le seul point contestable à mes yeux est la puissance recommandée pour le fer à souder. Lorsqu’on soude une carte de qualité professionnelle, il y a toujours des broches reliées sur une des faces à un plan de masse ou une ligne d’alimentation. Pour chauffer ces zones rapidement et ne pas endommager les composants, je recommande une puissance d’au moins 50 W. Je n’ai rencontré aucun problème avec ma station de soudage de 90 W.

J’ai trié et déposé les composants dans un plateau afin de m’assurer qu’aucun ne manquait, ce qui était le cas. Outre les composants, boutons, connecteurs USB et BNC, le sachet contient également des vis et des entretoises.

Cette photo de la carte préassemblée montre combien il aurait été difficile de souder soi-même les composants montés en surface, notamment les résistances et les condensateurs, manifestement plus petits que le maniable format 1206. Il vous reste à souder : 5 condensateurs, 2 jacks, 3 barrettes de broches, 1 codeur rotatif, et 21 poussoirs à 6 pattes. Les soudures de la carte sont sans plomb, mais la traditionnelle soudure au plomb convient mieux ici. C’est en tout cas celle à laquelle je suis revenu après avoir soudé un bouton avec de la soudure sans plomb. Après tout la directive RoHS vise les fabricants, pas les particuliers.

Au même titre que le multimètre, l’alimentation variable et l’oscilloscope, le générateur de fonctions est un instrument d’essai et de mesure indispensable à tout atelier maison ou petit laboratoire. Même un générateur qui n’offre pas toutes les fonctions d’un instrument haut de gamme est d’un usage général utile. De nos jours, un générateur à microcontrôleur est supérieur aux générateurs analogiques d’ancienne génération qui étaient souvent construits autour d’un XR2206 (circuit intégré utilisé aussi dans le « Générateur de fonctions simple » d’Elektor de 1978 que vous pouvez lire ici en français (merci Yves !) et ici en anglais). Le générateur de fonctions FG085 produit par synthèse numérique directe des signaux de 0 à 200 kHz. Les formes d’ondes comprennent les classiques sinus, rectangles, triangles, dents de scie et marches d’escalier, mais aussi des formes d’onde arbitraires programmables, autrement dit de quoi couvrir la plupart des besoins. Le tout pour seulement une cinquantaine d’euros.

Voici le contenu du kit : un câble à fiche BNC et pinces crocodile pour le signal de sortie, un module LCD, un sachet de composants, un mini-guide de l’utilisateur, un circuit imprimé avec tous les composants SMD soudés, et deux panneaux avant et arrière pré-percés, tous deux en plastique noir. On ne le voit pas ici car le panneau est retourné, mais les fonctions des boutons de commande y sont imprimées.

Les instructions d’assemblage données par le guide sont laconiques mais les illustrations les complètent parfaitement. Le seul point contestable à mes yeux est la puissance recommandée pour le fer à souder. Lorsqu’on soude une carte de qualité professionnelle, il y a toujours des broches reliées sur une des faces à un plan de masse ou une ligne d’alimentation. Pour chauffer ces zones rapidement et ne pas endommager les composants, je recommande une puissance d’au moins 50 W. Je n’ai rencontré aucun problème avec ma station de soudage de 90 W.

J’ai trié et déposé les composants dans un plateau afin de m’assurer qu’aucun ne manquait, ce qui était le cas. Outre les composants, boutons, connecteurs USB et BNC, le sachet contient également des vis et des entretoises.

Cette photo de la carte préassemblée montre combien il aurait été difficile de souder soi-même les composants montés en surface, notamment les résistances et les condensateurs, manifestement plus petits que le maniable format 1206. Il vous reste à souder : 5 condensateurs, 2 jacks, 3 barrettes de broches, 1 codeur rotatif, et 21 poussoirs à 6 pattes. Les soudures de la carte sont sans plomb, mais la traditionnelle soudure au plomb convient mieux ici. C’est en tout cas celle à laquelle je suis revenu après avoir soudé un bouton avec de la soudure sans plomb. Après tout la directive RoHS vise les fabricants, pas les particuliers.

Lire l'article complet

Hide full article

Discussion (0 commentaire(s))