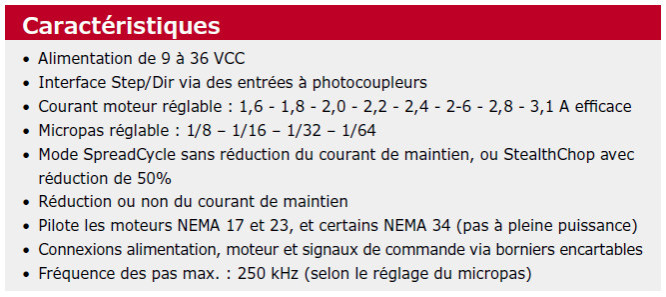

carte à pilote de moteur TMC2160 de Trinamic

sur

Pilotes StepStick

Vous connaissez certainement les pilotes StepStick si vous construisez des imprimantes 3D ou des projets exploitant des moteurs pas-à-pas. Un StepStick est une petite carte dotée d’un pilote sur puce et de broches permettant de l’enficher sur une carte plus grande.

Il y a autant de StepStick que de variétés de puces les équipant. Les plus réputés sont les SilentStepStick construits autour de circuits intégrés (CI) de Trinamic, comme les populaires pilotes TMC2100 et TMC2130.

Les modules SilentStepStick sont une solution de choix pour les imprimantes 3D, notamment en cas d’impressions de longue durée. L’utilisation de pilotes moins élaborés peut en effet être source d’un bruit vite désagréable. Outre un fonctionnement silencieux, les SilentStepStick donnent des résultats meilleurs, plus lisses et plus homogènes.

Les SilentStepStick à TMC2130 et TMC5160 offrent comme attendu les signaux Enable, Step et Dir pour les commandes de position, vitesse et sens de rotation, mais aussi une interface SPI permettant le réglage et la configuration de plusieurs paramètres. Les logiciels d’impression 3D tels que Marlin les reconnaissent et peuvent même, via l’interface SPI, les régler automatiquement durant l’impression pour en améliorer le résultat.

Petits et aisément remplaçables, les StepStick n’en souffrent pas moins de défauts. En raison de leur petite taille, la plupart utilisent des CI à ponts MOSFET qui tendent à surchauffer sur les cartes n’offrant quasiment pas de plans de cuivre, même si un dissipateur y est monté. C’est un vrai problème pour les applications plus exigeantes comme l’usinage numérique.

Les StepStick n’offrent en outre pas d’isolement entre l’alimentation du moteur et les signaux de commande, ce qui les rend moins adaptés aux systèmes complexes de commande.

Pilotes industriels

Utilisés pour toutes sortes d’applications, les pilotes industriels se présentent généralement sous la forme d’un boîtier doté de borniers pour l’alimentation, les fils du moteur et les signaux de commande. Ce même boîtier sert aussi souvent de dissipateur pour l’électronique interne, et peut même se monter directement sur le moteur.

Les principaux paramètres du pilote, comme l’intensité et le micropas, se configurent habituellement au moyen de commutateurs DIP. Les pilotes plus perfectionnés fournissent aussi un port série ou une interface USB pour la configuration et le réglage des paramètres.

Les pilotes industriels présentent souvent des entrées à photocoupleur pour isoler les signaux Enable, Step et Dir. Certains utilisent plutôt ModBus (voire un bus CAN) pour les commandes de position, vitesse et sens de rotation.

On distingue en gros deux types de pilotes : à boucle ouverte, et à boucle fermée. Ces derniers utilisent des codeurs rotatifs pour indiquer la position de l’arbre du moteur. Il en résulte une plus grande précision et une meilleure compensation si le moteur saute des pas sous certaines conditions de charge.

Si vous avez besoin de commander plusieurs moteurs, les pilotes multiaxes sont une autre option.

Pilote TMC2160 de Trinamic

Notre machine-outil à commande numérique Wolverine (publié dans les parties 1 et 2) repose sur un contrôleur CNC310 d’Eding CNC. La carte CNC310 nécessitant des pilotes de moteur externes, nous avions opté pour des CI de Trinamic. Ce choix garantissait un fonctionnement silencieux, qualité précieuse pour une utilisation de Wolverine comme outil de saisie et de placement de composants CMS.

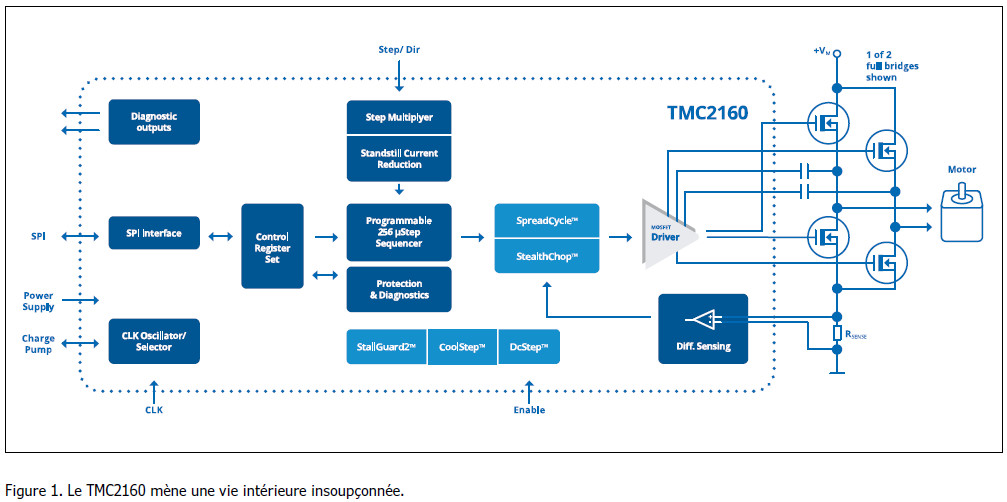

Les SilentStepStick TMC2100 et TMC2130 que nous avions d’abord testés avaient révélé une rapide surchauffe pour la tâche souhaitée. Nous avions donc opté pour le tout nouveau TMC2160, conçu pour des applications plus énergivores et doté de MOSFET externes (fig. 1).

Une carte de liaison TMC2160 était bien disponible, mais la configuration du pilote n’était possible que par SPI, liaison non prise en charge par le contrôleur CNC310. Elle n’offrait de plus aucun isolement entre les lignes de commande et l’alimentation du moteur.

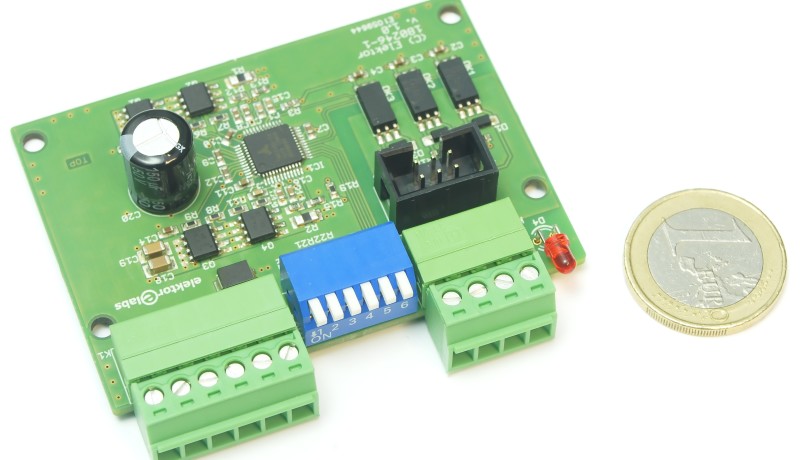

Nous avions donc conçu notre propre circuit de commande avec un CI TMC2160 utilisé en mode autonome et avec des entrées à photocoupleur pour les lignes de commande. Cette configuration permet de paramétrer le pilote au moyen de commutateurs DIP.

La plupart des pilotes modernes sont de type hacheur : ils appliquent périodiquement une tension élevée sur les enroulements (généralement huit fois la tension nominale du moteur pour de meilleurs résultats). Cette technique permet de contrôler l’intensité moyenne par phase. La fréquence de hachage est typiquement comprise entre 20 et 50 kHz, donc inaudible, ce qui assure un faible niveau de bruit. Avec une fréquence fixe, le courant de sortie moyen se commande par MLI (PWM), autrement dit en faisant varier la largeur des impulsions.

La plupart des pilotes modernes sont de type hacheur : ils appliquent périodiquement une tension élevée sur les enroulements (généralement huit fois la tension nominale du moteur pour de meilleurs résultats). Cette technique permet de contrôler l’intensité moyenne par phase. La fréquence de hachage est typiquement comprise entre 20 et 50 kHz, donc inaudible, ce qui assure un faible niveau de bruit. Avec une fréquence fixe, le courant de sortie moyen se commande par MLI (PWM), autrement dit en faisant varier la largeur des impulsions.

Outre le classique hacheur à période de commutation constante, le TMC2160 offre deux autres modes élaborés de hachage, SpreadCycle et StealthChop2. Tous deux assurent un fonctionnement silencieux, un rendement et un couple maximaux.

StealthChop2 fonctionne par modulation de la tension appliquée au moteur. Ce mode garantit en particulier un moteur silencieux à l’arrêt et à basse vitesse, exception faite du bruit des roulements à billes. Contrairement aux autres hacheurs à tension, StealthChop2 ne nécessite aucune configuration. Il apprend les meilleurs réglages dès la première mise en mouvement du moteur, puis les optimise lors des rotations suivantes. Une séquence initiale de retour au point de départ suffit à son apprentissage. En réagissant immédiatement à tout changement de vitesse du moteur, StealthChop2 améliore son comportement dynamique.

SpreadCycle est un mode avancé de hachage cycle par cycle offrant un fonctionnement sans à-coup et un bon amortissement de la résonance sur une vaste plage de vitesses et de charges. Le hacheur SpreadCycle intègre et règle les cycles de décroissance rapide pour garantir un passage par zéro fluide et des vibrations réduites lors des grandes vitesses et fortes accélérations/décélérations.

TMC2160 offre également les avantages suivants : interpolateur MicroPlyer de signaux STEP, amortissement des résonances dans la zone de moyenne fréquence, fonction DcStep de contrôle de la vitesse en fonction de la charge, fonction StallGuard de détection de calage à haute précision et sans capteur, et fonction CoolStep de régulation de courant réduisant la consommation d’énergie jusqu’à 75 % (cf. la page web de TMC2160 et sa fiche technique).

Schéma de principe

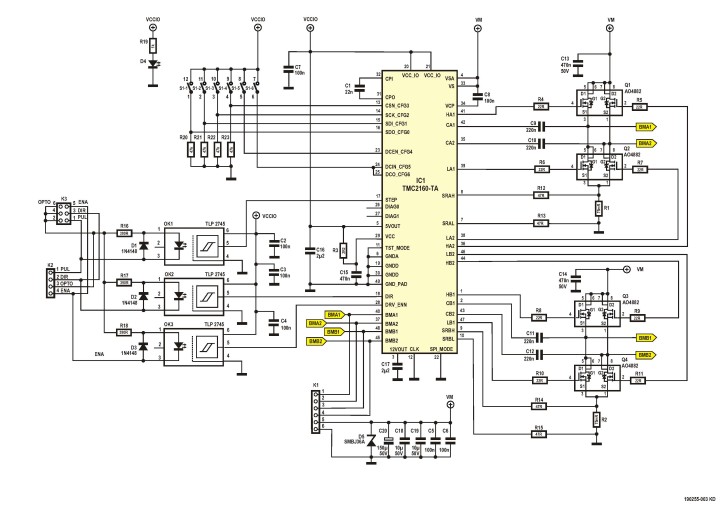

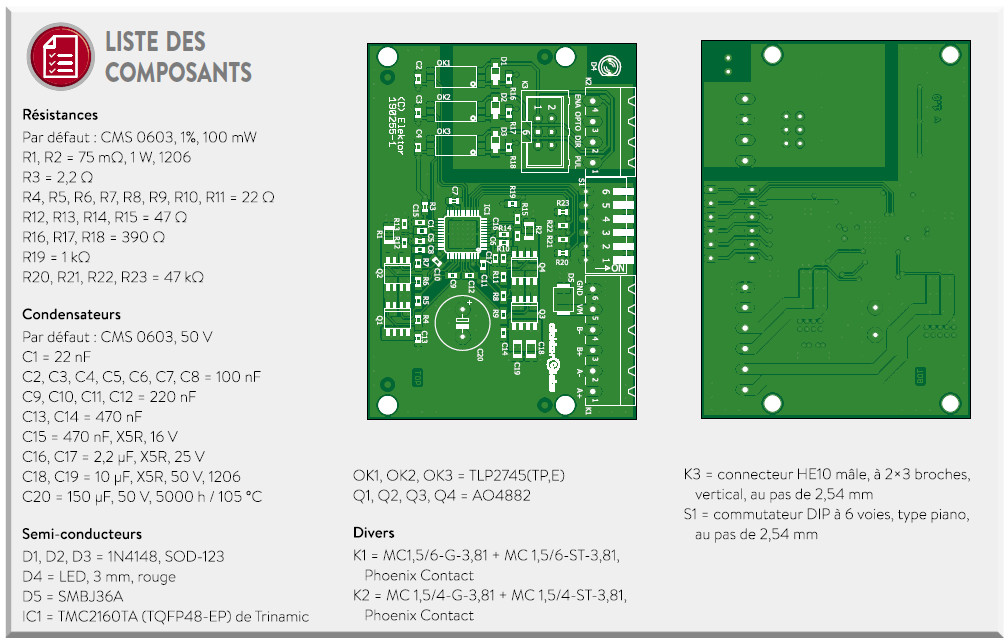

La carte de notre pilote à TMC2160 (fig. 2) repose en grande partie sur la carte de liaison TMC2160 de Trinamic. La majorité des connexions à la puce TMC2160 sont identiques et nous avons utilisé les mêmes composants pour les ponts en H, mais il y a aussi des différences.

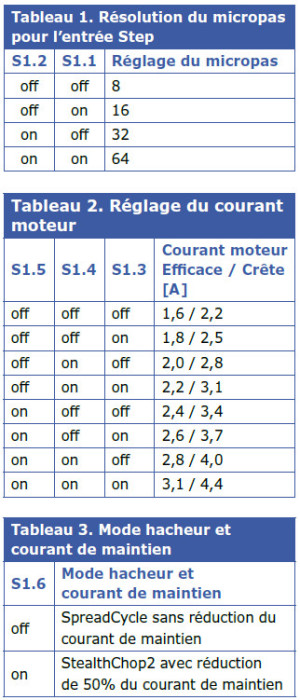

Nous avons placé le TMC2160 en mode autonome en reliant sa broche 22 (SPI_MODE) à la masse. Dans ce mode, les broches 13-16 et 23-25 portent les signaux de configuration CFG0 à CFG6. Elles sont reliées au commutateur DIP S1 (cf. les tableaux 1,2 et 3). CFG4 et CFG5 ayant des résistances de rappel internes, nous en avons également ajouté aux broches CFG0 à CFG3. Les broches CFG5 et CFG6 sont toutes deux connectées à S1.6 car CFG6 absorbe un courant de 20 mA si elle n’est pas attaquée avec le même niveau de tension que CFG5 ; on évite ainsi une surchauffe des régulateurs de tension de TMC2160.

Nous avons placé le TMC2160 en mode autonome en reliant sa broche 22 (SPI_MODE) à la masse. Dans ce mode, les broches 13-16 et 23-25 portent les signaux de configuration CFG0 à CFG6. Elles sont reliées au commutateur DIP S1 (cf. les tableaux 1,2 et 3). CFG4 et CFG5 ayant des résistances de rappel internes, nous en avons également ajouté aux broches CFG0 à CFG3. Les broches CFG5 et CFG6 sont toutes deux connectées à S1.6 car CFG6 absorbe un courant de 20 mA si elle n’est pas attaquée avec le même niveau de tension que CFG5 ; on évite ainsi une surchauffe des régulateurs de tension de TMC2160.

Les photocoupleurs rapides TLP2745 à sorties numériques (0K1-OK3) assurent la séparation galvanique entre les entrées de commande (Enable, Step et Dir) et le TMC2160. Les entrées sont optimisées pour des niveaux de 5 V, mais des tensions plus élevées sont possibles par ajout de résistances série supplémentaires. Notez que nous avons remplacé le nom de signal Step par Pul (pulse) puisque c’est ce nom qui figure le plus souvent sur les boîtiers des pilotes industriels.

Le connecteur HE10 mâle à six contacts K3 facilitera les connexions à notre carte de liaison CNC310 au moyen de câbles plats.

Nous avons conçu un circuit imprimé à quatre couches, doté de larges plans de cuivre pour faciliter le refroidissement. Le facteur de forme est celui des pilotes industriels usuels, avec borniers encartables de Phoenix Contact, interrupteur DIP de type piano et LED de présence d’alimentation.

Lorsque des fils longs sont utilisés pour alimenter le pilote, l’inductance parasite qu’ils forment et la présence des condensateurs céramique MLCC C18 et C19 peuvent provoquer des surtensions à la mise sous tension. La diode écrêteuse SMBJ36A protège le circuit contre ces transitoires. Notez que le circuit n’offre aucune protection contre les inversions de polarité, donc soyez attentif en branchant les fils d’alimentation.

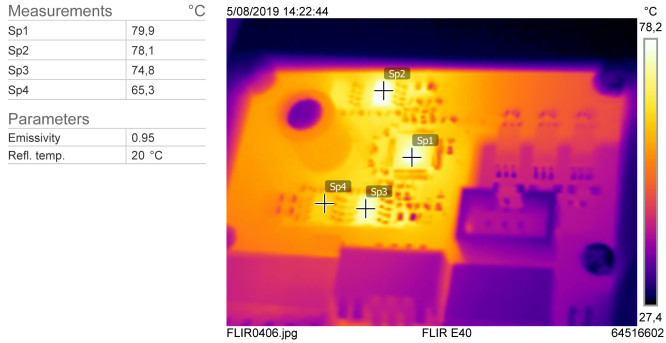

Nous avons filmé la carte sous différentes conditions de charge à l’aide d’une caméra thermique. Avec une alimentation de 24 V, le TMC2160 et les MOSFET ont atteint 50 °C et 41 °C lors du pilotage à différentes vitesses d’un moteur NEMA 17 réglé sur 1,6 A efficace avec le hacheur SpreadCycle (fig. 3).

Avec un moteur NEMA 34 alimenté en 32 V, réglé sur 3,1 A et tirant une boule de fonte de 12 kg, le TMC2160 et les MOSFET ont atteint 80 °C et 78 °C (fig. 4).

Pour les gros moteurs de type NEMA 23 ou 34, nous recommandons de fixer un dissipateur côté soudure ou d’utiliser un petit ventilateur.

(190255-03 – version française : Hervé Moreau)

► Elektor est réputé pour la qualité de son contenu.

► En voulez-vous davantage ?

► Abonnez-vous maintenant au magazine Elektor

et ne manquez plus jamais aucun de ces articles précieux ni aucun de ces projets géniaux.

Discussion (0 commentaire(s))