Comment la Voltera NOVA accélère l'innovation dans les systèmes électroniques portables

sur

prototypage rapide d'électronique souple et extensible

La plupart de vos expériences avec les circuits imprimés (PCB) utilisent des substrats FR4 de couleur verte. Ce classique de l'industrie est recouvert de cuivre, puis se transforme, en y retirant le cuivre de trop, en un circuit électrique correspondant au projet souhaité. Mais, comme dans le monde de l'impression 3D, de nouvelles machines fonctionnent par impression du circuit électrique. Les chercheurs peuvent ainsi remplacer le FR4 rigide par des substrats flexibles et extensibles.

L’électronique s’est infiltrée dans presque tous les secteurs de notre vie. En fait, il est difficile de trouver un appareil qui ne contient pas d’une manière ou d’une autre des composants électroniques. Et si les matériaux et les processus traditionnels de fabrication de circuits imprimés sont optimisés pour leurs besoins, les chercheurs en électronique médicale les trouvent souvent sous-optimaux, en particulier lorsqu’ils conçoivent des systèmes destinés à être portés par une personne. Le corps humain ou animal n’est pas uniforme et la peau s’étire lors du mouvement. Il faut donc en tenir compte dans les applications électroniques. Les circuits imprimés flexibles existent depuis longtemps, utilisant des cartes FR4 reliées les unes aux autres par des pistes de cuivre sur du polyimide, également connu sous le nom de Kapton. Mais si le mouvement de flexion est suffisamment important, ce matériau ne s’étire pas.

L’électronique flexible est réalisable ; elle est quelque peu difficile à fabriquer et hors de portée de la plupart des équipes réalisant des prototypes. Par exemple, le polyuréthane thermoplastique (TPU) est à la fois souple et extensible, et les conducteurs peuvent être appliqués avec un processus de dépôt de métal, connu sous le nom de pulvérisation cathodique. Dans le vide, la surface est bombardée d’ions gazeux accélérés par une haute tension. Une fois en contact, ils forment une liaison étroite avec le matériau cible. Cette méthode est souvent utilisée pour appliquer de l’aluminium ou des alliages tels que le tungstène-titane ou l’aluminium-cuivre. Sinon, on revient à la sérigraphie, que vous avez probablement essayée pour la dernière fois à l’école. Comme pour l’impression d’affiches ou de t-shirts, les encres conductrices sont appliquées sur le substrat avec un masque appliqué sur une maille en acier ou en nylon pré-tendu avant de chauffer l’encre pour la durcir.

Approche additive dans la fabrication de circuits

Le processus de prototypage est donc soit lent et coûteux, soit lent et compliqué. Toutefois, cette situation est en train de changer grâce au développement d’imprimantes de circuits imprimés, répétant la forte croissance des imprimantes 3D pour les plastiques. Grâce à l’écriture directe d’encre (DIW: Direct Ink Writing), ces machines utilisent une approche additive, plutôt que soustractive, pour appliquer la matière conductrice là où elle est nécessaire.

Il existe sur le marché deux types d’approches pour l’impression rapide de circuits prototypes. La première utilise un système de transfert positif, similaire à une seringue médicale. L’encre est placée dans un réservoir dans lequel un piston en plastique ou caoutchouc actionne une pression. Si l’on fait abstraction de la complexité de la dynamique des fluides des encres conductrices, cette méthode est relativement fiable. Un déplacement contrôlé du piston permet de délivrer continuellement la même quantité d’encre à travers la buse. Une obstruction peut représenter un problème, mais c’est un défi pour tout distributeur travaillant avec des matériaux thixotropes (fluides dont la viscosité change lorsqu’ils sont cisaillés). En outre, pour les réservoirs auto-remplis, l’air emprisonné peut modifier le débit. Le stockage entre deux utilisations peut également poser des problèmes. Il faut peut-être réfrigérer ou même congeler l’encre, bien que certaines encres puissent être stockées à température ambiante.

L’autre approche est le jet d’encre thermique, où des cartouches d’encre conductrice servent à imprimer sur un substrat cible. Cette technologie permet d’atteindre une impression très fine lorsque la machine est correctement réglée, et peut être utilisée avec des substrats rigides et souples. Toutefois, les encres compatibles ont une viscosité relativement faible, ce qui réduit le nombre d’options disponibles. D’autres soucis surviennent également. La faible viscosité de l’encre peut entraîner la formation de perles ou au contraire s’étaler sur certains substrats, ce qui se traduit par une faible adhérence, à moins d’appliquer des revêtements spéciaux. En outre, comme une grande partie de l’encre est constituée de solvants, elles ne laissent souvent que peu de substance conductrice sur les éléments imprimés durcis. Il peut en résulter des problèmes de soudabilité et une résistance des pistes plus élevée que souhaitée. Une impression en multipasse permet de remédier à ces problèmes, mais elle peut affecter la taille minimale des éléments imprimés en raison d’erreurs d’alignement. Le colmatage des buses est une autre source de frustration. Les encres se déstabilisent si elles sont mal stockées, ce qui entraîne des obstructions dus à la formation d’agglomérats. Et même si les recommandations de stockage sont respectées, la chaleur du processus de jet d’encre thermique peut déjà provoquer le durcissement d’une partie de l’encre dans les buses.

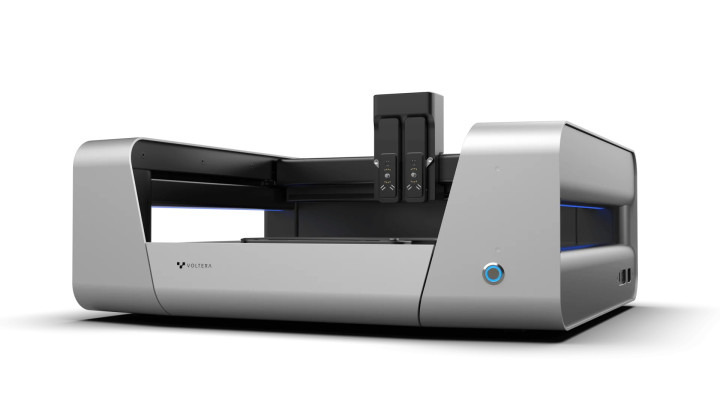

NOVA — Une plate-forme modulaire avec doseurs

Voltera, l’entreprise canadienne qui a lancé la V-One il y a environ sept ans, s’attaque aux défis du prototypage rapide de circuits souples. Cette imprimante était premièrement destinée aux substrats rigides, mais les utilisateurs entreprirent également la réalisation de circuits souples. Avec la NOVA , sa nouvelle imprimante lancée à la fin de l’année dernière, Voltera s’est lancée à fond dans l’électronique flexible et extensible (figure 1).

Tirant parti de ses connaissances en matière d’impression par dosage volumétrique positif, l’entreprise a conservé les doseurs de type seringue. Cependant, le matériel a été considérablement amélioré, avec un asservissement de la pression intégrée à la tête d’impression. Un dispositif de chauffage de 12 watts maintient la température de l’encre à une valeur constante, ce qui garantit une distribution plus homogène durant l’application. Aussi incroyable que cela puisse paraître, même les variations d’air conditionné d’une pièce à l’autre peuvent provoquer des différences dans la façon dont l’encre est diffusée. Compte tenu de la grande variété de substrats et d’encres proposés, les utilisateurs peuvent rapidement tester des matériaux dont la viscosité varie de 1 000 à 1 000 000 cps (centipoises). Ainsi, si les encres à base d’argent comme le Conductor 3 sont facilement disponibles et conviennent à la fois aux circuits rigides et flexibles, vous pouvez également remplir le réservoir avec les mêmes encres conductrices que celles utilisées pour la sérigraphie de circuit électronique afin de répondre à vos propres besoins.

La NOVA pèse 35 kilogrammes, ce qui signifie que vous aurez besoin d’un endroit permanent pour la caser. Et, avec ses dimensions de 675 × 605 × 345 mm, il faudra disposer d’une table. À l’avant, un tiroir sert à ranger du matériel et des outils. À l’intérieur, des inserts en mousse permettent d’y disposer en toute sûreté la tête d’impression et la sonde de surface, ainsi que les autres outils dont vous aurez besoin en cours d’utilisation.

Bien que l’appareil soit équipé d’une prise Ethernet, le guide de l’utilisateur recommande de brancher le dongle wifi fourni, et de l’utiliser pour communiquer avec l’imprimante. Au lieu de fournir un logiciel à installer sur votre PC, cet appareil fonctionne au travers du navigateur. Cela signifie que, quels que soient le système d’exploitation et le fabricant de votre ordinateur, vous n’aurez aucun souci pour faire fonctionner l’imprimante. De plus, dans un environnement de laboratoire, tout le monde peut accéder facilement à l’appareil en fonction de ses besoins. Toutefois, si le wifi ne vous convient pas, un câble Ethernet est aussi disponible.

Fixation des substrats flexibles

Le substrat souple est maintenu en place sur la table d’impression en titane poreux à l’aide d’une pompe à vide intégrée. La surface est suffisante pour traiter des circuits allant jusqu’au format A4. La succion empêche le substrat de se plier durant l’impression et constitue une meilleure solution de fixation que le serrage. Le chariot est fixé à un portique X-Y-Z qui accueille simultanément deux outils. Il s’agit du Smart Dispenser et du Smart Probe (figure 2). Ce dernier est doté d’une sonde à pointe en rubis qui cartographie avec précision la surface du substrat. Les outils sont facilement montés et détachés grâce à l’accouplement cinématique avec leviers de verrouillage. Des LED intégrées indiquent à l’utilisateur l’état de l’outil.

Le Smart Dispenser est équipé d’un capteur de pression permettant une commande asservie pour assurer un débit d’encre constant. Les seringues sont des types standard de 5 cm3 pouvant être remplies avec 2.5 ml d’encre. Des seringues de remplacement sont disponibles auprès de Voltera et de ses partenaires. Il est possible d’imprimer des pistes allant jusqu’à 0.1 mm, tandis que le pas de 0.4 mm pour les dispositifs de montage en surface sont possibles en choisissant la bonne combinaison de buse et d’encre. Une série de buses de 100 µm, 150 µm et 225 µm est disponible. Cependant, grâce à l’utilisation de seringues avec embout "Luer Lock", il est possible de lui fixer n’importe quelle buse standard, ce qui permet de trouver la combinaison optimale pour l’encre sélectionnée afin d’obtenir les dimensions de piste souhaitées.

L’avantage le plus important de la NOVA est de loin sa flexibilité lors de tests d’encres et de substrats. En fonction de sa composition, l’encre peut ne convenir qu’à des substrats rigides. D’autres peuvent être utilisées sur des substrats flexibles mais non extensibles. Le polyimide (flexible) et le TPU (extensible) sont des matériaux populaires, mais vous devrez également vous assurer que l’encre adhère à la surface. Certains expérimentent également le papier, qui est poreux. Si l’encre est absorbée dans le substrat, il y a un risque que les pistes conductrices ne puissent pas se former. Dans ce cas, l’emploi de papier couché peut représenter un remède.

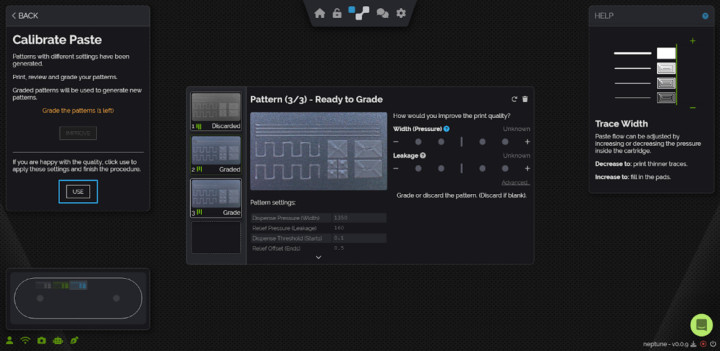

Calibrage assisté par caméra

Avant de commencer l’impression, il faut procéder à un étalonnage basé sur l’IA (figure 3). Les motifs sont imprimés sur une carte d’étalonnage dédiée et amovible, plutôt que sur le substrat cible, qui est intégrée à l’unité. Il n’est donc pas nécessaire de nettoyer le substrat cible, un autre support d’étalonnage, avant l’impression. La NOVA intègre également une caméra de 8 mégapixels qui prend des photos de l’impression d’étalonnage. Après chaque tentative, l’image est affichée dans l’interface utilisateur, ce qui permet de déterminer plus facilement si le dosage est conforme à vos besoins.

Durcissement et soudure

Après l’impression, l’étape suivante est le durcissement de l’encre, qui nécessite un four séparé. Par exemple, l’encre Conductor 3 pour circuits flexibles a été conçue pour durcir selon un profil déterminé, 90 °C pendant cinq minutes, suivi de 120 °C pendant 20 minutes, soit un peu plus de la moitié du temps nécessaire avec la génération d’encre précédente. Il est important de comprendre que le processus de durcissement a pour but d’évaporer les solvants se trouvant dans l’encre, laissant les polymères liants restants pour maintenir les particules conductrices en place. Par conséquent, l’épaisseur des pistes peut diminuer au cours de ce processus.

Pour certaines applications, il suffit de déposer les pistes conductrices sur un substrat flexible ou extensible. D’autres, en revanche, peuvent nécessiter l’ajout de certains composants. En fonction de l’encre utilisée, il peut s’avérer nécessaire de brunir les pastilles sur lesquelles seront soudés les composants. En outre, les températures de soudage doivent souvent être abaissées pour protéger à la fois les pistes électriques ainsi que le substrat. Par exemple, l’encre Conductor 3 ne nécessite pas de brunissage. En revanche, une soudure étain-bismuth-argent (SnBiAg) ou une pâte à braser sera nécessaire avec un simple fer à souder ou lors du soudage par refusion alors que la température n’est que de 180 °C.

D’autres méthodes pour relier des matériaux flexibles ou extensibles à votre circuit électronique comprennent des fixations par pincement, des colles conductrices ou l’ajout d’un talon pour y placer un connecteur à force d’insertion nulle, qui pourrait également nécessiter d’inclure un raidisseur.

Premiers essais avec des circuits imprimés extensibles

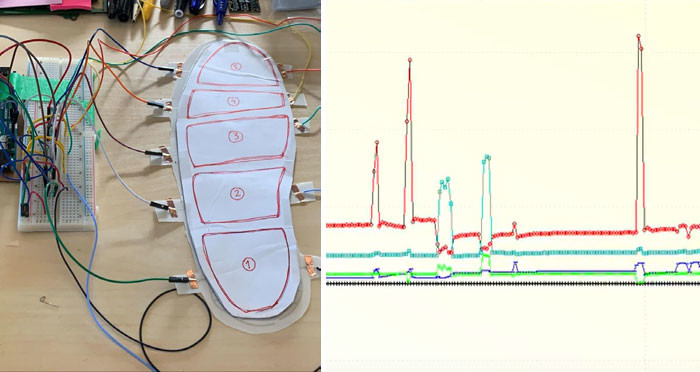

L’équipe Voltera a travaillé dur pour trouver les combinaisons optimales de substrats et d’encres en testant des applications portables. L’une d’entre elles consistait en un capteur de pression pour semelles de chaussures, destiné à mesurer la répartition du poids et à évaluer les erreurs de posture et de démarche (figure 4). Le prototype utilise le film TPU Intexar de Celanese et l’encre conductrice argentée extensible Intexar PE874 du même fournisseur. Le capteur imprimé recouvert d’un film de carbone connecté à un Arduino MEGA, permet de représenter graphiquement la répartition de la pression.

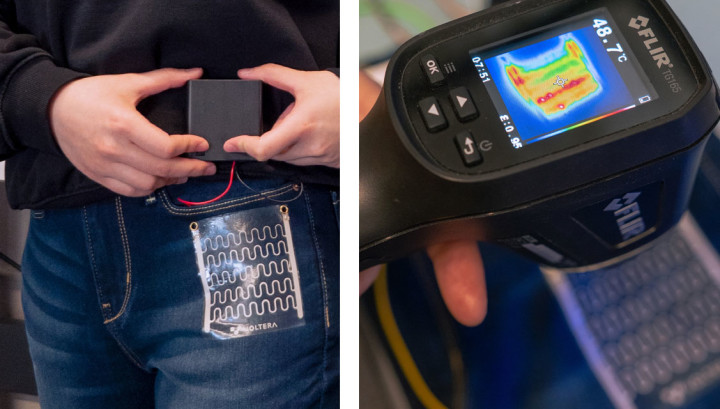

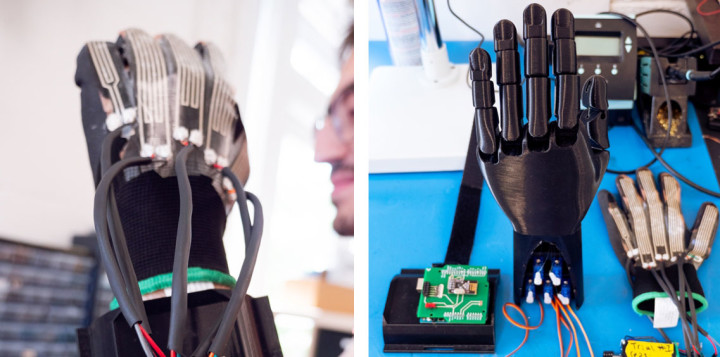

Un autre projet a utilisé les mêmes matériaux pour réaliser un dispositif de chauffage destiné à être intégré dans un vêtement (figure 5). L’élément chauffant est laminé sur le tissu à l’aide d’une presse à T-shirt couramment utilisée pour apposer des photos, tandis qu’un joint de compression mécanique permet d’appliquer de l’énergie. Les substrats extensibles peuvent également être imprimés avec de l’encre conductrice pour créer des jauges de contrainte. Ce phénomène a été utilisé à bon escient dans un gant de commande pour une main robotisée (figure 6). Des pistes plus épaisses se sont révélées plus efficaces, tandis que de l’adhésif conducteur MG Chemicals 9400 a permis de connecter les fils aux capteurs.

La technologie des imprimantes additives pour circuits imprimés permet aux chercheurs et aux équipes d’ingénieurs de réduire les délais de développement et de faire évoluer leurs idées beaucoup plus rapidement. Les encres conductrices peuvent même être utilisées pour corriger des erreurs survenues dans la conception d’un circuit imprimé en imprimant simplement les pistes manquantes ou supplémentaires, puis en les durcissant. L’électronique portable représentait depuis longtemps un défi. En effet, les composants électroniques réellement extensibles destinés à être utilisés à proximité de la peau ne pouvaient être fabriqués qu’à l’aide de techniques coûteuses de pulvérisation de métal ou de processus de sérigraphie compliqués. Désormais, avec la Voltera NOVA, les chercheurs peuvent innover et créer des prototypes intra-muros en quantités suffisantes pour réaliser des essais significatifs, et cela pour une fraction des coûts.

Elektor Expert Paper

Au cours des derniers mois, Elektor a connu une demande sans précédent d'imprimantes pour circuits imprimés (PCB). Il n'est donc pas surprenant qu'il y ait eu un tas de questions sur cette technologie. Avec des prix allant jusqu'à plusieurs milliers d'euros, les acheteurs cherchent bien entendu à s'assurer qu'ils investissent dans la solution la plus adaptée à leurs besoins. Pour aider les membres d'Elektor et nos chers clients, nous avons rassemblé toutes les informations disponibles dans ce guide de l'acheteur, un document évolutif que nous mettrons à jour au fur et à mesure que le marché évolue et mûrit.

Lire la suite >>>

Discussion (0 commentaire(s))