Systèmes thermiques dans les applications à haute consommation d'énergie : un défi croissant, avec des solutions pour y remédier

sur

Les composants à base de semi-conducteurs sont conçus pour fonctionner dans une plage de températures bien définie. En l’absence d’une gestion thermique adaptée dès la phase de conception, ces composants risquent un dysfonctionnement ou un arrêt brutal. Explorons ici la génération de chaleur et les pertes de puissance au sein du réseau de distribution d’énergie (PDN), ainsi que des solutions à envisager.

Génération de chaleur dans les circuits imprimés

Les cartes de circuits imprimés (PCB), au cœur de tout système matériel ou appareil électronique, permettent le transfert de l’énergie et des signaux depuis les émetteurs de puissance et de données vers leurs récepteurs respectifs. Des pertes d’énergie se produisent lors du parcours des électrons dans la carte, de sorte que de la chaleur est générée. Comme ces pertes dépendent à la fois de la résistance en courant continu (DC) et de l’impédance en courant alternatif (AC) des pistes, la chaleur produite en dépend également.

Non seulement les pistes du circuit imprimé (PCB), mais aussi les circuits intégrés (CI) critiques tels que les convertisseurs de puissance, les drivers, les MOSFET, les IGBT et les traducteurs de niveaux contribuent largement à la génération de chaleur. Avec les progrès technologiques, les DSP, SoC et FPGA sont conçus pour fonctionner dans des domaines à faible puissance afin de réduire la consommation et les pertes dans le réseau de distribution d’énergie (PDN). Malgré cela, ces composants génèrent encore beaucoup de chaleur en raison de leur haute fréquence de fonctionnement et des tâches intensives qu’ils exécutent.

Avec la réduction des formats, la gestion thermique est devenue un aspect critique de la conception des PCB. Garantir le bon fonctionnement et la fiabilité du circuit est essentiel, mais les ingénieurs ne peuvent pas toujours se permettre d’utiliser des solutions de refroidissement encombrantes et coûteuses, comme des dissipateurs thermiques, ventilateurs ou refroidissement liquide, en raison des contraintes d’espace et de coût.

Gestion thermique du système

Les CI actuels à base de silicium sont généralement conçus pour supporter des températures de jonction maximales entre 100 °C et 150 °C. Dépasser ces seuils peut fortement réduire leur durée de vie. Une mauvaise gestion thermique peut entraîner une élévation de température de 15 à 20 °C, réduisant la durée de vie jusqu’à 50 %. Par exemple, certains composants très énergivores, comme les LED à haute luminosité, convertissent plus de 60 % de l’énergie consommée en chaleur. Ils nécessitent des PCB haute performance, adaptés à ces exigences thermiques, pour éviter d’endommager les CI.

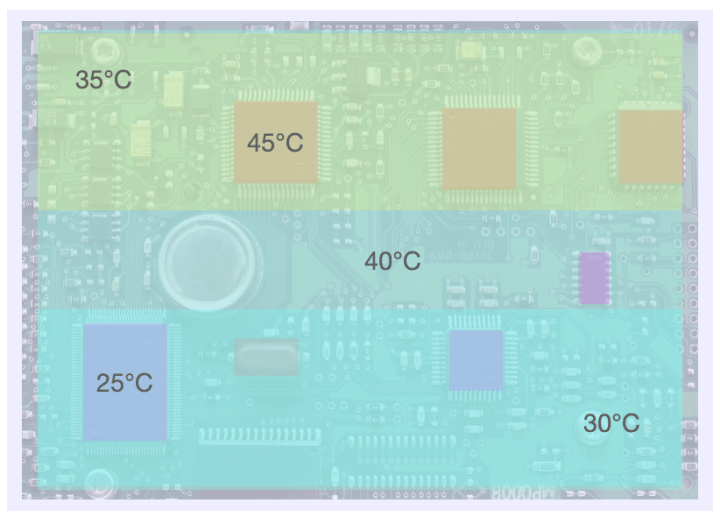

Les CI modernes utilisant des semi-conducteurs à large bande interdite (Wide Bandgap – WBG), tels que l’arséniure de gallium (GaN) et le carbure de silicium (SiC), résistent à des températures bien plus élevées que leurs homologues au silicium. Cependant, une gestion thermique précise reste nécessaire pour éviter les points chauds. Figure 1 illustre, à l’aide d’une caméra infrarouge, les zones rouges de forte concentration thermique.

Améliorer les performances thermiques

La première étape pour garantir une bonne performance thermique, même sous fortes charges sur le PCB, consiste à déterminer la température de jonction TJ et la résistance thermique RT de chaque circuit intégré à forte consommation. La température de jonction d’un semi-conducteur est la température au niveau de ses jonctions internes (transistors, diodes, etc.) à l’intérieur du composant. La valeur maximale admissible de TJ est spécifiée dans la fiche technique du composant. La résistance thermique (RT) décrit la différence de température le long d’un chemin thermique par unité de puissance dissipée. Le chemin thermique correspond à la trajectoire suivie par la chaleur pour s’évacuer des composants générateurs de chaleur vers les parties plus froides du circuit imprimé (PCB) ou vers des dissipateurs thermiques externes. L’un des principaux moyens de réduire la résistance thermique (RT) est de raccourcir et de réduire la résistance du chemin thermique en améliorant la conductivité thermique des matériaux, en augmentant la surface des plans de cuivre ou en ajoutant des vias thermiques.

Ces facteurs relèvent de la conception du PCB, qui sera spécifiquement étudiée pour répondre à ces exigences. La tendance croissante à la miniaturisation des circuits de puissance limite fortement la taille des pastilles. Ainsi, pour mieux maîtriser les contraintes thermiques, l’ingénieur doit se concentrer sur deux aspects essentiels. D’une part, maintenir des chemins thermiques aussi courts que possible afin de limiter l’accumulation de chaleur et d’éviter la formation de points chauds. Cela implique de prendre les mesures adéquates dès la phase de conception du circuit imprimé, comme détaillé ci-après. D’autre part, il est impératif d’utiliser des matériaux et des substrats à conductivité thermique élevée (c’est-à-dire ayant une bonne capacité à transférer la chaleur). Les matériaux comme le cuivre, qui présentent une excellente conductivité thermique, sont à privilégier pour les composants fortement dissipateurs. Cette exigence impose une sélection rigoureuse des matériaux dès les premières étapes du projet, à travers des études de faisabilité et des prototypes de validation.

Conception du PCB

L’ingénieur électronique dispose de plusieurs leviers pour réduire la longueur des chemins thermiques. Une première approche consiste à assurer une distribution uniforme de la chaleur sur la carte. Pour cela, il est conseillé d’augmenter la distance entre les pistes génératrices de chaleur, ce qui diminue le risque de formation de points chauds. Cette option est toutefois souvent limitée par la nécessité de réduire la taille du PCB, en particulier dans les appareils miniaturisés comme les dispositifs portables.

Outre la distance, la géométrie des pistes joue également un rôle important. Les pistes reliant les composants de puissance doivent être plus courtes et plus larges. La largeur des pistes est déterminée en fonction de la densité de courant, selon des normes telles que l’IPC 2221A , qui spécifient les règles de conception des circuits imprimés. Des pistes trop fines pour un courant donné risquent de surchauffer et de provoquer une chute de tension excessive, dégradant ainsi les performances. En cas de doute, il est toujours préférable d’opter pour une largeur de piste plus importante.

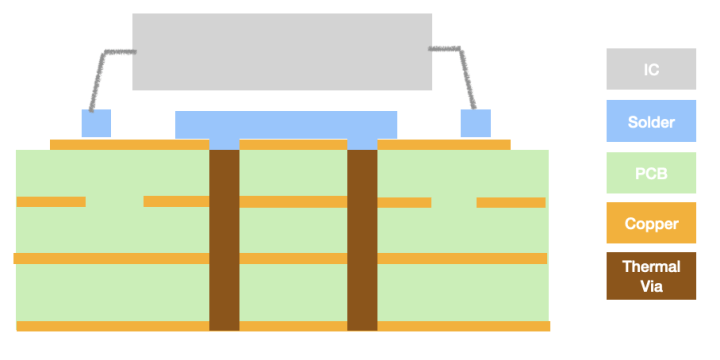

Une autre solution couramment utilisée est l’ajout de vias thermiques dans le chemin de dissipation. Les vias métallisés permettent de relier différentes couches du PCB, facilitant ainsi le transfert de chaleur. Des trous non métallisés peuvent également être utilisés pour favoriser la circulation d’air. Toutefois, les vias métallisés sont plus efficaces grâce à leur revêtement en cuivre qui améliore la conductivité thermique. Figure 2 illustre comment le positionnement d’un via thermique directement sous un composant chaud permet une meilleure évacuation de la chaleur.

En plus des vias thermiques, une autre méthode pour améliorer la dissipation thermique est de créer de larges polygones de cuivre sur le PCB, augmentant ainsi la surface disponible pour la dispersion thermique. La dissipation la plus efficace est obtenue lorsque les couches supérieure et inférieure du PCB sont des plans de masse pleins, ce qui optimise le transfert thermique vers l’air ambiant. Néanmoins, l’implémentation de tels plans sur les couches internes du PCB contribue également à l’efficacité thermique.

L’épaisseur des pistes en cuivre est un facteur déterminant. L’utilisation de couches de cuivre plus épaisses pour les pistes et plans d’alimentation réduit la résistance et l’impédance du réseau de distribution de puissance (PDN). Dans les applications à forte puissance, l’utilisation de cuivre épais est une solution efficace pour améliorer la dissipation thermique. Cela permet d’augmenter le courant admissible et la résistance thermique du PCB sans entraîner de défaillances ni de dégradations fonctionnelles. Alors que les PCB standards utilisent généralement des pistes d’environ 100 µm d’épaisseur, les circuits personnalisés peuvent intégrer des pistes allant jusqu’à 2 mm dans les applications très exigeantes, comme les entraînements de moteurs de forte puissance.

Choix des matériaux et techniques de fabrication

Bien que le matériau FR-4 (Flame Retardant Level-4) soit très répandu et suffise pour de nombreuses applications électroniques, certains cas nécessitent l’utilisation de matériaux et substrats aux propriétés électriques spécifiques. C’est notamment le cas des applications RF ou des dispositifs très compacts comme les objets connectés portables, où l’ajout de dissipateurs thermiques ou d’autres mécanismes de refroidissement est impossible.

Dans ces situations, plusieurs paramètres déterminent l’adéquation d’un matériau : la constante diélectrique (DK), le facteur de dissipation (DF ou tan δ), le coefficient de dilatation thermique (CTE), la résistivité, ainsi que la conductivité thermique (valeur k). De plus, ces propriétés électriques doivent rester stables dans des conditions de température et de fréquence variables, afin de garantir des pertes d’énergie minimales dans toutes les conditions de fonctionnement.

Certaines techniques de fabrication avancées commencent à être largement adoptées, telles que le PCB à noyau métallique (MCPCB) ou la technologie du “Copper Coin.” Le MCPCB intègre un matériau préimprégné thermiquement conducteur entre les couches du circuit, pour extraire la chaleur du composant chaud et la rediriger vers les plans métalliques. La technologie du “Copper Coin” consiste à insérer une pièce de cuivre massif sous les composants, afin de transférer la chaleur vers l’autre côté du PCB, où elle peut être dissipée par un plan de masse ou un dissipateur externe. Cette approche est particulièrement utile lorsque la chaleur se concentre autour de certains composants, grâce à la haute conductivité thermique du cuivre.

Optimisations supplémentaires

Une conception soignée du PCB est essentielle pour la gestion thermique d’un système. Les concepteurs disposent aujourd’hui de nombreuses solutions pour limiter la génération de chaleur et en améliorer la dissipation. Les principales étapes pour atteindre des résultats satisfaisants sont le choix des matériaux, les techniques de fabrication et l’agencement des pistes. Grâce aux logiciels de simulation thermique 3D, les concepteurs peuvent désormais effectuer des analyses personnalisées en fonction des cas d’usage pour comprendre en détail comment la chaleur se propage dans le circuit et l’ensemble du système.

Des questions ou des commentaires ?

Vous avez des questions ou des remarques concernant cet article ? N’hésitez pas à contacter Elektor à l’adresse : editor@elektor.com

Discussion (0 commentaire(s))