Moteur de fusée imprimé

15 avril 2019

sur

sur

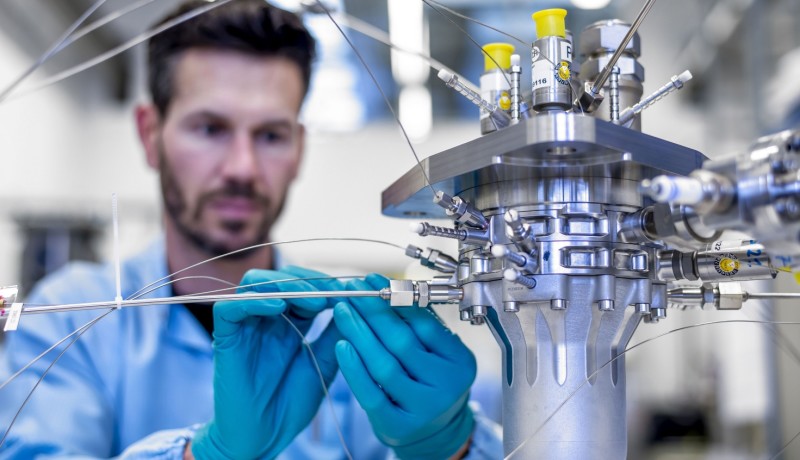

Le 18 février 2019, l’ESA (Agence spatiale européenne) a franchi une étape importante dans son (long) parcours pour réduire le coût de ses propulseurs de base : le moteur de fusée BERTA a été testé pour la première fois avec succès sur le site du banc d’essai P8 de Lampoldshausen, en Allemagne. Même si, en soi, les essais d'un moteur de fusée n'ont rien d’exceptionnel, le propulseur BERTA a quelque chose d’inhabituel....

Il a été développé dans le cadre de recherches portant sur les futurs propulseurs européens (Future Launcher Preparatory Programme ou FLPP) de l’ESA. La répartition des ressources du programme FLPP est assurée par le Centre allemand pour l'aéronautique et l'astronautique (DLR).

Cependant, les carburants non périssables les plus courants sont très toxiques, d’où l'utilisation de carburants cryogéniques classiques pour les premiers essais.

Dans le cas spécifique du moteur BERTA, la tête d'injection (constituée d'un alliage de nickel résistant à la corrosion) et la chambre de combustion (en acier inoxydable) ont été réalisées par fusion sélective au laser. Ainsi, la pièce finale est fabriquée couche après couche par fusion d'un matériau poudreux sur un socle.

Grâce à la technologie d'impression 3D, il est possible d'obtenir des structures complexes, impossibles à fabriquer par ailleurs avec les procédés classiques. Le moteur BERTA, par exemple, comporte des canaux de refroidissement de forme complexe qui permettent de mieux refroidir la chambre de combustion. Il sera donc possible, dans le futur, de diminuer la taille de cette chambre, et donc de réduire considérablement les quantités de matière utilisées.

L’Agence spatiale européenne a l'intention d'utiliser la technologie d'impression 3D pour d'autres projets, par exemple pour les moteurs Vinci et Vulcain d’Ariane 6.

Source : DLR (Centre allemand pour l'aéronautique et l'astronautique)

Impression 3D

BERTA (abréviation de l’expression Biergoler Raumtransportantrieb) est en effet le tout premier moteur de fusée entièrement réalisé en impression 3D. Conçu pour assurer une poussée nominale de 2,45 kN, le moteur a été testé en continu pendant 560 s.Il a été développé dans le cadre de recherches portant sur les futurs propulseurs européens (Future Launcher Preparatory Programme ou FLPP) de l’ESA. La répartition des ressources du programme FLPP est assurée par le Centre allemand pour l'aéronautique et l'astronautique (DLR).

Carburant

Le propulseur BERTA a été conçu pour utiliser des carburants non périssables, donc stockés à température ambiante. Il peut redémarrer à plusieurs reprises sans problème de fiabilité et il est donc (aussi) adapté à des missions de longue durée. Il convient donc à des fusées de taille petite à moyenne (pour des altitudes dépassant des orbites relativement basses), mais également à des missions à plus grande distance.Cependant, les carburants non périssables les plus courants sont très toxiques, d’où l'utilisation de carburants cryogéniques classiques pour les premiers essais.

Fabrication additive

L'impression 3D (fabrication additive) offre de nombreux avantages pour la fabrication de moteurs de fusée, notamment la possibilité de réduire considérablement le délai de production. À titre d’exemple, les chambres de combustion sont d'abord coulées, puis forgées. Les canaux de refroidissement sont ensuite réalisés par fraisage, puis métallisés par un procédé galvanique. Le délai de réalisation peut facilement atteindre près d'un an et demi. En revanche, avec la fabrication additive, il est possible de réaliser un moteur complet en quelques semaines.Dans le cas spécifique du moteur BERTA, la tête d'injection (constituée d'un alliage de nickel résistant à la corrosion) et la chambre de combustion (en acier inoxydable) ont été réalisées par fusion sélective au laser. Ainsi, la pièce finale est fabriquée couche après couche par fusion d'un matériau poudreux sur un socle.

Grâce à la technologie d'impression 3D, il est possible d'obtenir des structures complexes, impossibles à fabriquer par ailleurs avec les procédés classiques. Le moteur BERTA, par exemple, comporte des canaux de refroidissement de forme complexe qui permettent de mieux refroidir la chambre de combustion. Il sera donc possible, dans le futur, de diminuer la taille de cette chambre, et donc de réduire considérablement les quantités de matière utilisées.

L’Agence spatiale européenne a l'intention d'utiliser la technologie d'impression 3D pour d'autres projets, par exemple pour les moteurs Vinci et Vulcain d’Ariane 6.

Source : DLR (Centre allemand pour l'aéronautique et l'astronautique)

Lire l'article complet

Hide full article

Discussion (0 commentaire(s))