TUE/InMotion : objectif Garage 56 - le promontoire des étudiants

08 mai 2019

sur

sur

L’équipe InMotion comprend plus de cinquante étudiants appartenant à l’université de technologie d’Eindhoven et à l’université Fontys des sciences appliquées, toutes deux situées aux Pays-Bas. Un partenariat unique entre le monde universitaire et celui de l’industrie offre à notre jeune et ambitieuse équipe la possibilité de travailler sur des projets à la pointe de la technologie. Nous avons baptisé « Electric Refuelling », littéralement « Ravitaillement Électrique », celui auquel nous travaillons actuellement et dont l’objectif est de rendre la charge d’un véhicule électrique aussi rapide que le plein d’un véhicule classique. Nous espérons démontrer le potentiel de notre idée avec l’inscription en 2023 d’une voiture électrique au Garage 56 du Mans (stand que réserve chaque année l’organisateur des 24 Heures du Mans à une voiture expérimentale). Pour cela, il nous faudra mettre au point notre propre batterie, travail dont j’ai la responsabilité cette année.

Dilemme

Quelle que soit son application, la conception d’une batterie impose en premier lieu une définition claire de ses caractéristiques, dont les quatre principales sont : sa tension (minimale, nominale et maximale), sa capacité, son poids et sa puissance. Les normes de sécurité doivent également être prises en compte.La technologie actuelle des batteries place le concepteur face à un dilemme. D’un côté il peut construire une batterie de grande capacité dont l’autonomie sera synonyme de grandes distances parcourues, de l’autre il peut opter pour une batterie de grande puissance qui se montrera mieux adaptée aux applications de forte puissance et à une charge plus rapide. Le cœur de notre projet étant la charge rapide, le second choix s’est imposé. Notre batterie affiche donc une capacité inférieure à celle d’un véhicule utilitaire type, mais cela nous permet d’élaborer une technologie qui deviendra exploitable dès que le progrès aura donné aux batteries de forte puissance une capacité suffisante pour des applications commerciales.

Structure

Rappelons qu’une batterie (fig. 1) est formée de nombreuses cellules rechargeables, ou accumulateurs, plusieurs de ces cellules étant regroupées dans des modules assemblés en série, en parallèle, ou les deux.

Cellules

Le choix du type de la cellule est primordial puisqu’il représente le facteur déterminant de la performance de la batterie. InMotion utilise des cellules « poche » (pouch cells) car elles conviennent mieux à une charge rapide que les cellules cylindriques. Elles sont aussi plus robustes et ont généralement une résistance interne plus petite, d’où une production de chaleur moindre. Leur plus grande surface facilite par ailleurs le refroidissement des cellules.Modules

Les variables de conception propres à un module sont déterminées par l’espace libre requis autour de chaque cellule. Dans le cas des cellules « poche », les dimensions de cet espace dépendent généralement de l’emplacement des connecteurs et du type de refroidissement utilisé.Assemblage

Une fois leurs dimensions déterminées, les modules sont prêts à être empilés. La configuration de cet empilement déterminera la forme du circuit de refroidissement ainsi que la connexion électrique des modules.Un logiciel maison

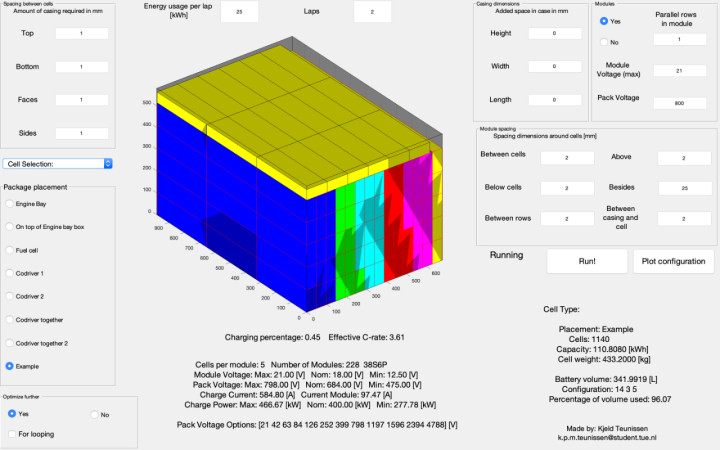

Le développement de notre projet est dynamique en ce sens que notre méthode de travail nous permet de modifier certaines choses à la volée et qu’aucune de nos exigences n’est figée dans le marbre. La batterie est un bon exemple de cette démarche puisqu’elle peut être configurée de multiples façons. Mais comment savoir laquelle de ces configurations est la meilleure ?Pour ne pas avoir à créer un modèle pour chaque configuration possible, j’ai écrit un programme à interface graphique qui détermine un assemblage optimal en fonction des différentes variables de conception passées en entrée (fig. 2).

Pour résoudre ce problème d’optimisation spatiale, j’ai choisi une méthode heuristique plutôt qu’une approche analytique. Une méthode heuristique est en effet plus facile à coder, atteint toujours les minima locaux et se montre extrêmement efficace et rapide. Sur un PC ordinaire, le logiciel crée 190 configurations optimales, sélectionne la meilleure pour un ensemble donné de paramètres préférentiels, et affiche sa représentation graphique en cinq secondes. Il enregistre également toutes les configurations optimales créées, ce qui permet de les filtrer en fonction de certains critères préférentiels. Dans ce cas, si une configuration différente s’avère meilleure, un simple clic permet de visualiser le tracé de la solution trouvée.

Le programme calcule les performances attendues de la batterie et indique :

– la capacité prévue ;

– le nombre de modules connectés en série et en parallèle ;

– le poids attendu des cellules ;

– la différence de tension entre batterie chargée et vide.

Il calcule en outre les intensités de charge, indique la quantité de chaleur produite, et donne la puissance nécessaire pour charger la batterie en 7,5 min.

Palmarès

Pour montrer à quel point les courses disputées avec des voitures électriques sont rapides, nous avons créé la Fusion, une Formule E qui détient actuellement les records du tour le plus rapide sur les circuits Zandvoort, TT Assen (Pays-Bas) et Zolder (Belgique). Conçue pour les épreuves d’endurance, notre voiture concept Vision incarne par ailleurs le futur de la mobilité électrique. Son aérodynamisme est en effet dix fois plus performant que celui d’une Formule 1. Notre objectif est donc maintenant la charge d’une voiture électrique en seulement quelques minutes. Lorsque nous l’atteindrons, la transition énergétique pétrole-électricité attendue pour l’industrie automobile sera indubitablement accélérée.

Votre équipe travaille sur un projet cool ?

Vous faites partie d’une équipe d’étudiants ayant réalisé quelque chose d’étonnant ou de sympa en électronique ? Écrivez-nous à redaction@elektor.fr, sujet : « Le promontoire des étudiants ».(180732)

➔ Vous voulez lire d'autres articles du magazine Elektor ? Devenez membre de la communauté d’Elektor maintenant !

Lire l'article complet

Hide full article

Discussion (0 commentaire(s))