un ventilateur pour la mini-plaque de refusion: Des modifications astucieuses pour des résultats optimisés

sur

Lorsque l’article sur la mini-plaque chauffante est paru dans Elektor (novembre/décembre 2023), le projet m’a immédiatement attiré. J’avais déjà monté un projet semblable à partir d’un vieux fer à repasser, mais l’ensemble était si encombrant qu’il ne servait qu’en dernier recours et passait le reste du temps à prendre la poussière sur une étagère.

Dès que les fichiers Gerber de la Mini Reflow Plate ont été mis en ligne sur le site d’Elektor, j’ai commandé les circuits imprimés et les composants manquants en Chine. Les délais furent courts, et j’ai rapidement pu entamer l’assemblage. Le premier essai, en revanche, a été un échec complet : la carte du capteur thermocouple K présentait un défaut qui a provoqué une surchauffe massive de la plaque. Résultat : les pieds ont brûlé et se sont enfoncés dans le support. J’ai donc dû commander une carte MAX6675 de remplacement.

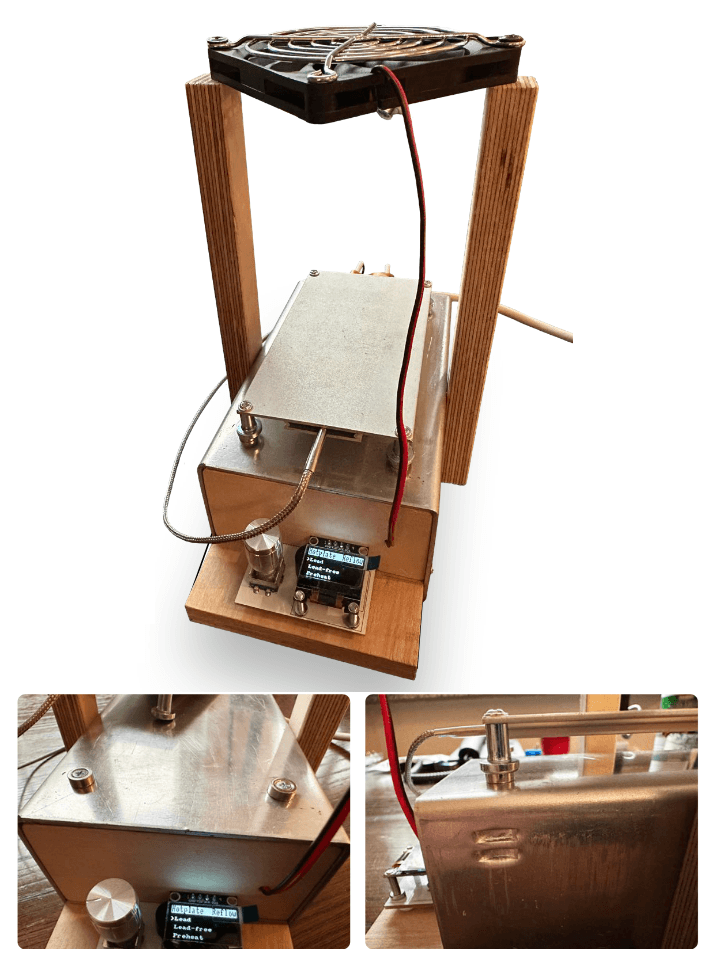

J’ai vite compris qu’il fallait impérativement un support incombustible pour la plaque chauffante. Dans l’atelier, j’ai déniché une tôle d’aluminium en U. Après perçage et taraudage de trous M2.5 aux emplacements des pieds (figure 1), j’y ai vissé des aimants radiaux en néodyme avec trous de fixation — un composant retrouvé dans un tiroir. Quant au boîtier, il a été réalisé à partir de chutes de contreplaqué et de panneaux multiplis, offrant ainsi suffisamment d’espace pour loger l’électronique (figure 2).

Un ventilateur pour un refroidissement efficace

Lors de mon ancien montage au fer à repasser, j’avais déjà constaté que le refroidissement rapide de la plaque après refusion posait problème. Il en a été de même avec ce projet. Bien que la plaque actuelle ait une masse plus faible, l’inertie thermique reste notable.

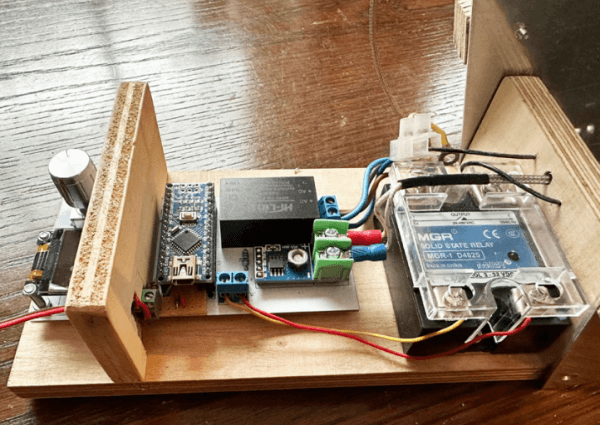

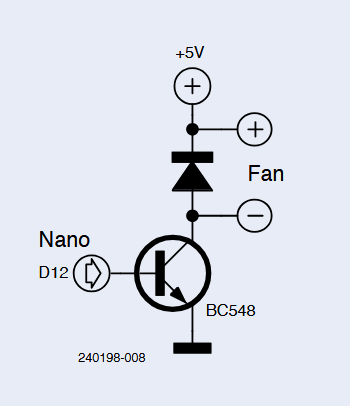

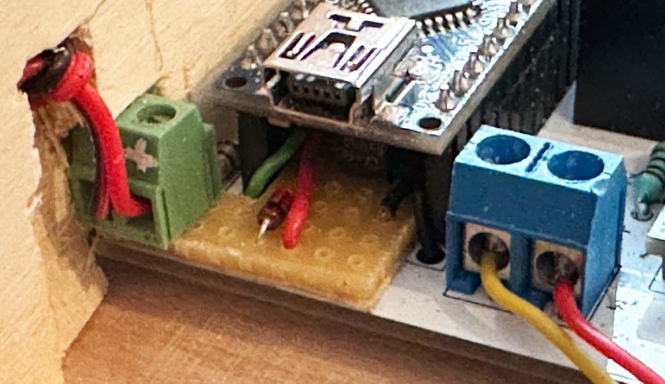

La solution a été l’ajout d’un ventilateur 5 V, piloté par un Arduino Nano via un étage de commande à transistor. Le Nano offrant encore plusieurs sorties libres, d’autres fonctions pourraient aisément y être intégrées. L’adaptation du croquis Arduino pour contrôler la ventilation s’est faite sans difficulté.

Ajustements apportés

Le transistor a été câblé sur la broche D12 (figure 3), facilement accessible sur la carte (figure 4). Dans la section des définitions, à la suite des lignes int piezo = 13; et int riscaldatore = 10;, une nouvelle ligne a été ajoutée : int fan = 12;.

Dans la fonction setup, on déclare cette broche en sortie avec pinMode(fan, OUTPUT);. Pendant la phase de refroidissement (étape 4), le ventilateur est activé dans la routine de gestion du cycle de refusion (Gestione funzionalità Reflow), comme suit :

faseAttuale = i;

if (faseAttuale == 4)

digitalWrite(fan, HIGH); // fan on

else

digitalWrite(fan, LOW); // fan off

regolaRiscaldatore();

Il restait à gérer l’arrêt automatique du ventilateur lorsqu’un appui long sur la touche interrompt le cycle. C’est désormais intégré dans les fonctions reflowStop() et reflowEnd() :

void reflowStop() {

reflowRunning = false;

myPID.SetMode(MANUAL); // deactivates PID

analogWrite2(0); // heater off

digitalWrite(fan, LOW); // fan off

longBeep();

displayClear();

}

void reflowEnd() {

reflowRunning = false;

myPID.SetMode(MANUAL); // deactivates PID

analogWrite2(0); // heater off

digitalWrite(fan, LOW); // fan off

endBeep();

displayClear();

}

Le ventilateur a été fixé sur deux morceaux de multiplis et placé directement au-dessus de la plaque chauffante, comme illustré sur la photo de couverture.

Enfin, il convient de noter que l’alimentation se fait via un câble secteur trois conducteurs, complété après coup par un interrupteur général. Le conducteur de protection est solidement relié au profilé en U, et donc en contact avec la plaque et le blindage du capteur de température. Une précaution essentielle — mieux vaut prévenir que guérir !

Note de la rédaction : cet article (240198-01) est paru dans le numéro de novembre/décembre 2025 du magazine Elektor.

Questions ou commentaires ?

Si vous avez des questions techniques ou des commentaires à propos de cet article, veuillez contacter l'équipe éditoriale d'Elektor à l'adresse redaction@elektor.fr.

Discussion (0 commentaire(s))